Besonderes Augenmerk legen die Forschenden auf die Materialauswahl sowohl bei den Compound-Einlegern als auch bei den Rahmen. Sie untersuchen die Materialeignung mit Blick auf die Herstellung der Platten, das Schweißverfahren und die Anwendung in Brennstoffzellen.

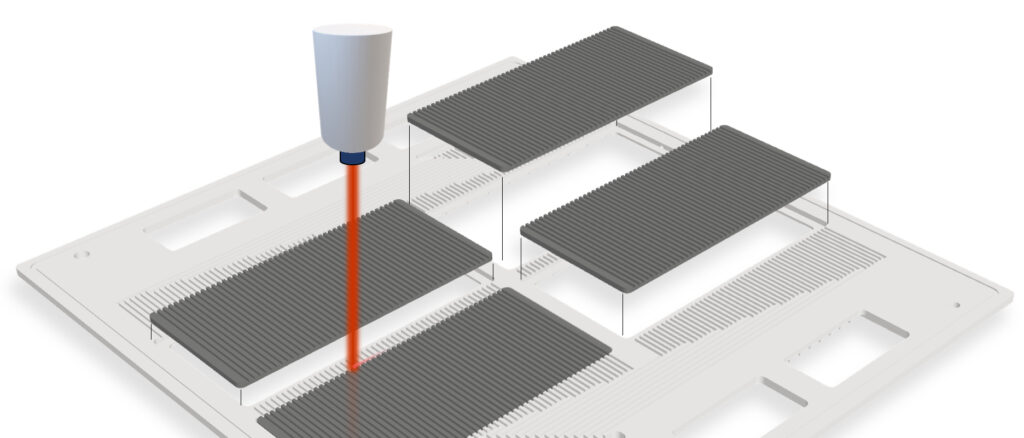

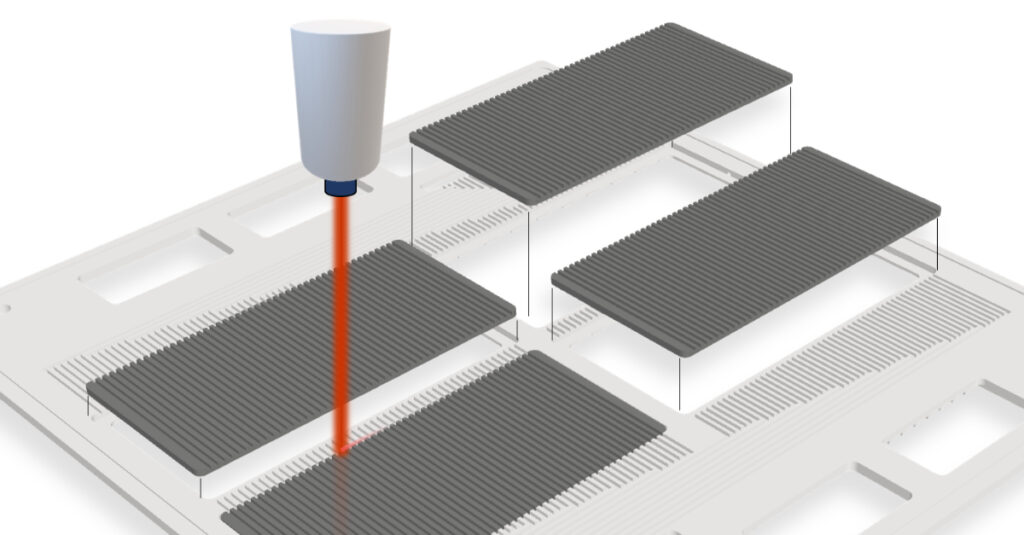

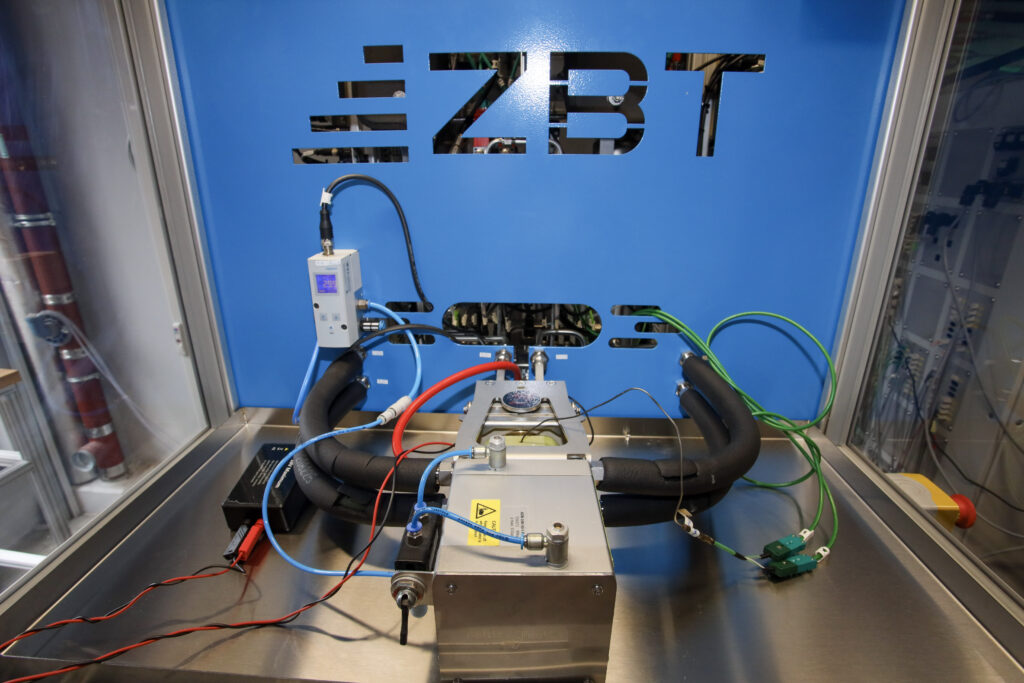

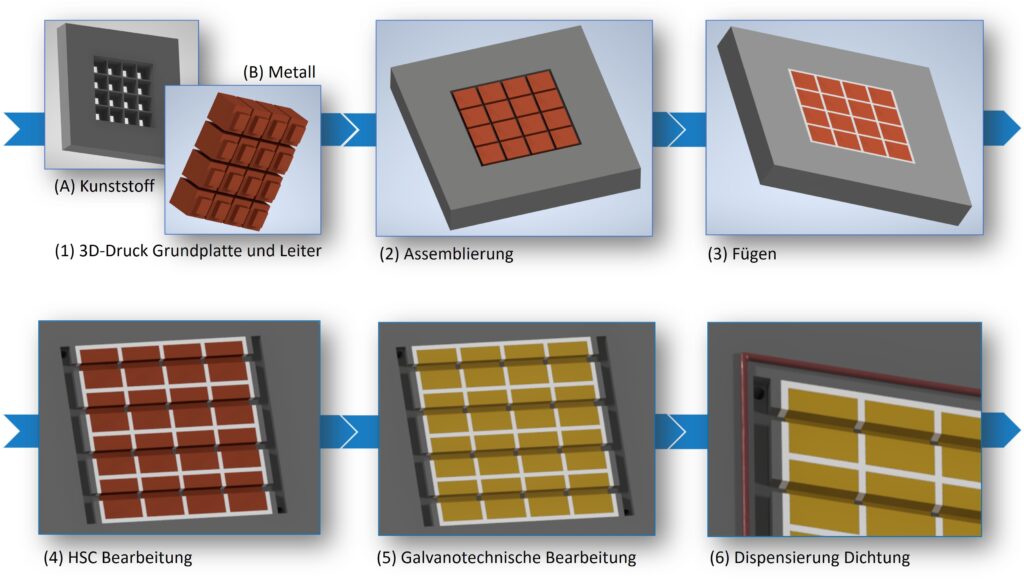

Design, Fertigung, Tests: Der Fertigungsprozess für Einleger und Rahmen wird zunächst anhand eines 25 cm²-Prototyps validiert. In-situ-Tests unter extremen Bedingungen sollen weitere Erkenntnisse über das Schweißnahtverhalten, die Performance und das Degradationsverhalten bringen. Anschließend werden Bipolarplatten mit bis zu 200 cm² aktiver Fläche und multiplen Einlegern hergestellt und im Labor innerhalb eines Shortstacks getestet.

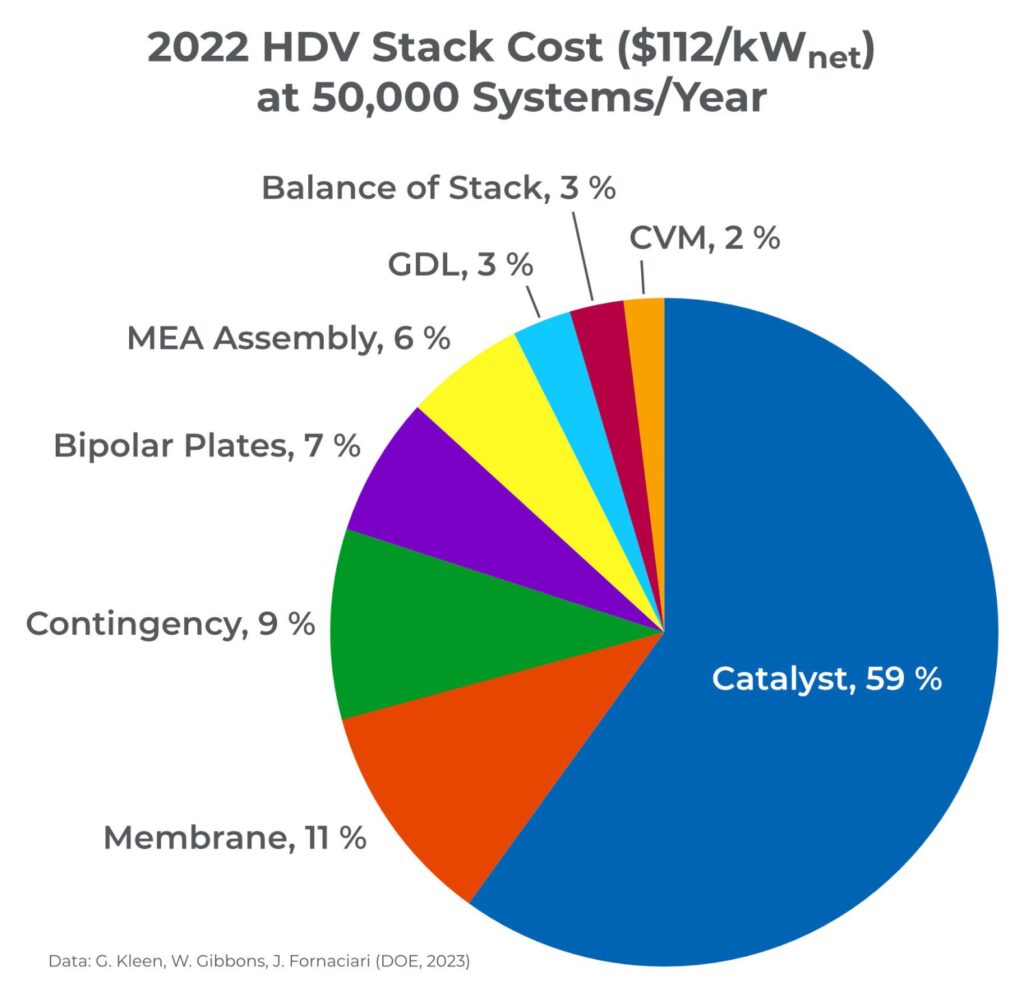

MC LaserBIP adressiert damit eine zentrale Herausforderung der Brennstoffzellenentwicklung: die Überwindung bestehender Größenlimits hin zu in der Größe frei skalierbaren Bipolarplatten-Formaten. Die Aussichten, dadurch die Effizienz der Produktion von Brennstoffzellen-Komponenten zu steigern und gleichzeitig die Kosten zu senken, sind jedenfalls gut.