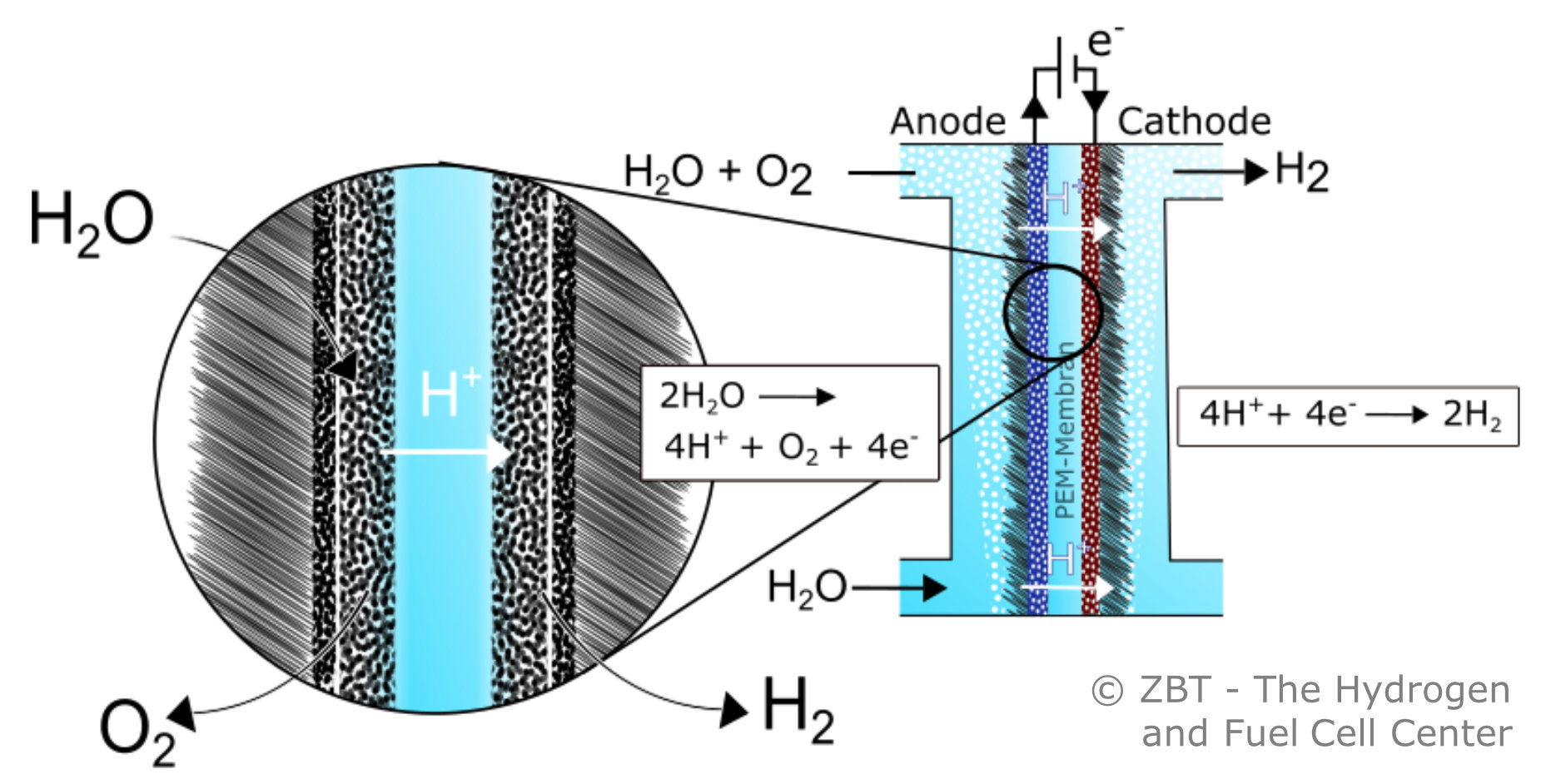

PEM-Wasserelektrolyse

Die PEM-Elektrolyse ist eines von mehreren Verfahren zur Erzeugung von Wasserstoff aus Wasser. Das ZBT forscht an der Optimierung dieser Technologie.

PEM-Wasserelektrolyseure werden bereits jetzt von der Industrie mit Systemleistungen von einem bis mehreren hundert Megawatt vermarktet. Allerdings gehen die Vorteile der PEM-Elektrolyse wie hohe Wirkungsgrade, hohe Stromdichten und einfacher Systemaufbau mit Nachteilen wie dem notwendigen Einsatz edler Materialien und damit hohen Investitionskosten einher.

Zur weiteren Verbesserung der Technologie forschen wir deshalb zu Materialien und Komponenten sowie zur Degradationsanalyse und Lebensdauervorhersage.

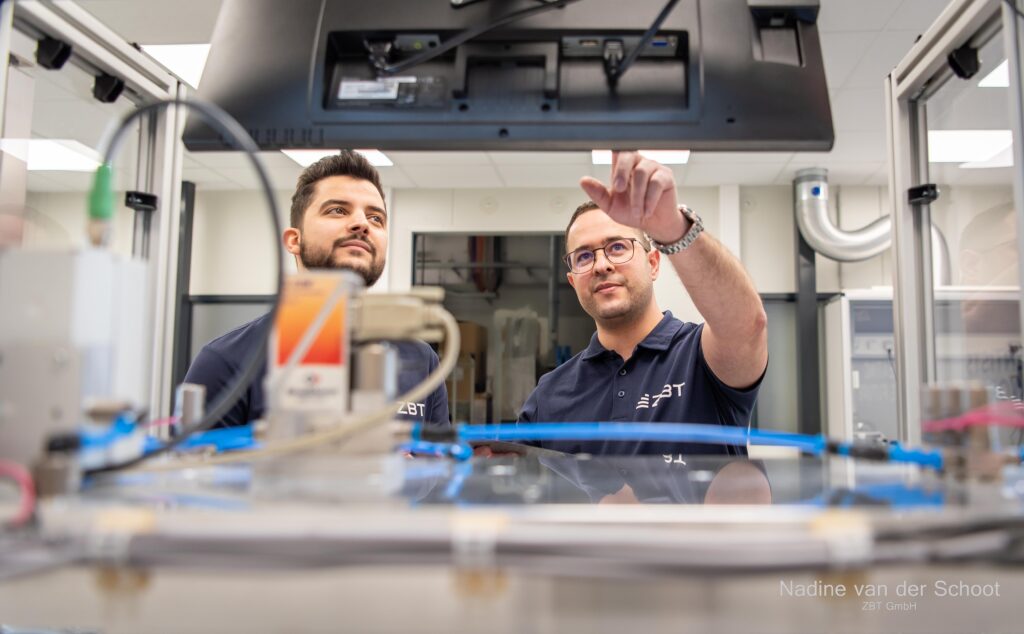

Materialien und Komponenten

Da für den langlebigen Betrieb von PEM-Elektrolyseuren momentan anodenseitig hauptsächlich Iridium-Katalysatoren verwendet werden und diese sehr teuer sind, kommt es auf eine möglichst optimale Ausnutzung des Materials in der Beschichtung an. Daher liegt ein Fokus unserer Arbeit auf der Entwicklung und Optimierung von Katalysatorbeschichtungen der Membran.

Zur Herstellung der Dispersionen stehen uns eine Sonotrode und verschiedene Rotor-Stator-Mischer zur Verfügung. Membranen können wir mittels Ultraschallsprühverfahren oder mit einem Rakel beschichten (Direkt-Membran und Dekalverfahren). Neben der ex-situ Analytik durch REM, XRF und Konfokalmikroskopie sind wir in der Lage, diverse elektrochemische Untersuchungen im Labormaßstab bis 25 cm² durchzuführen.

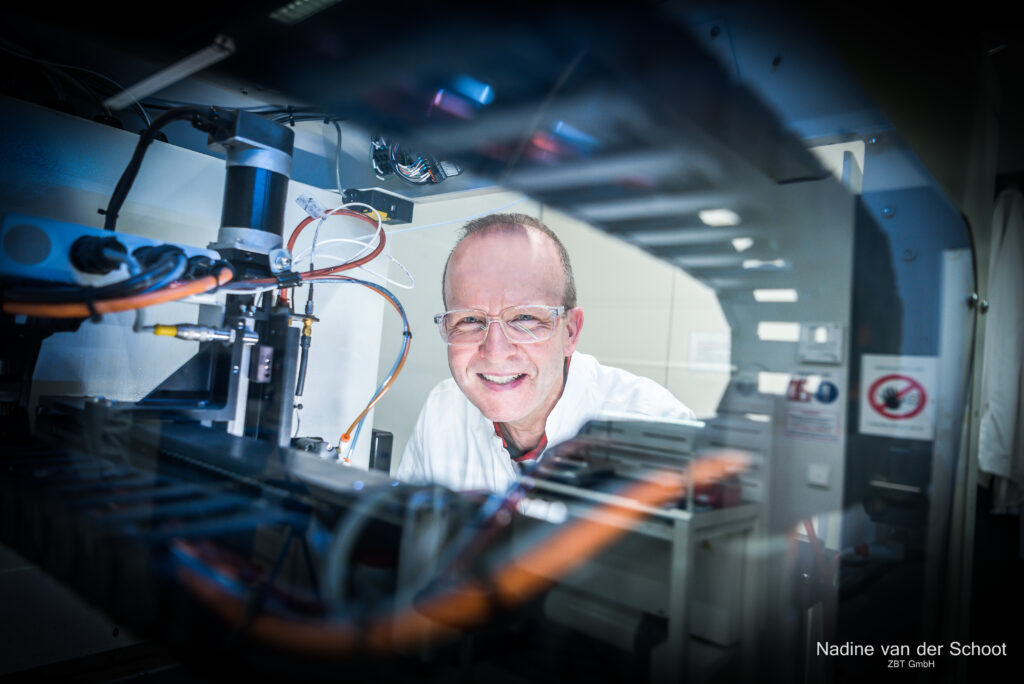

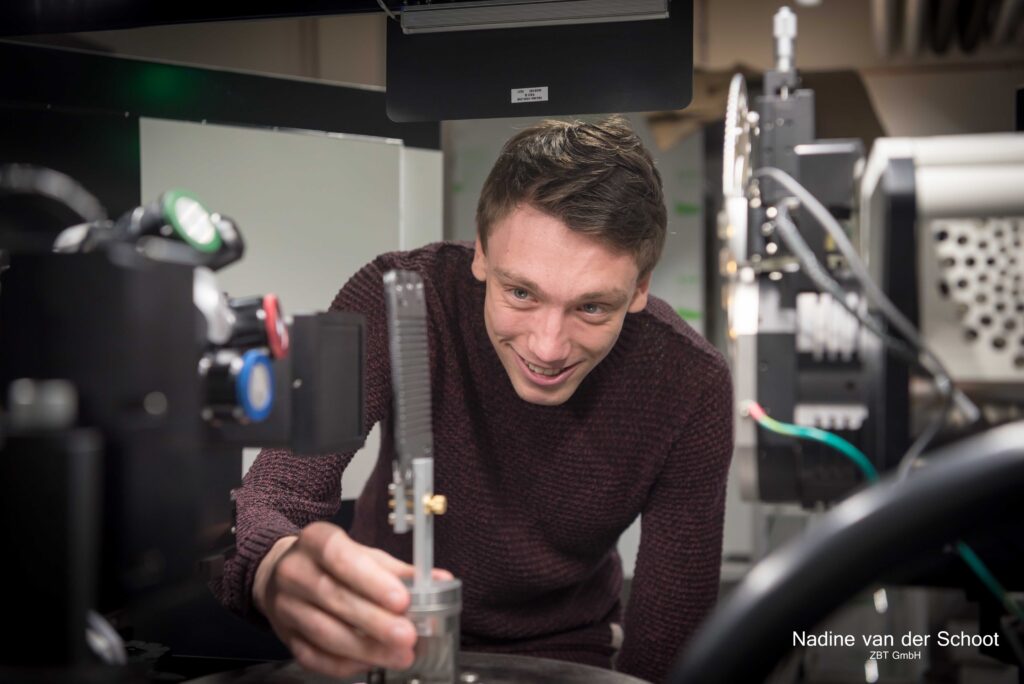

Test und Degradationsanalyse

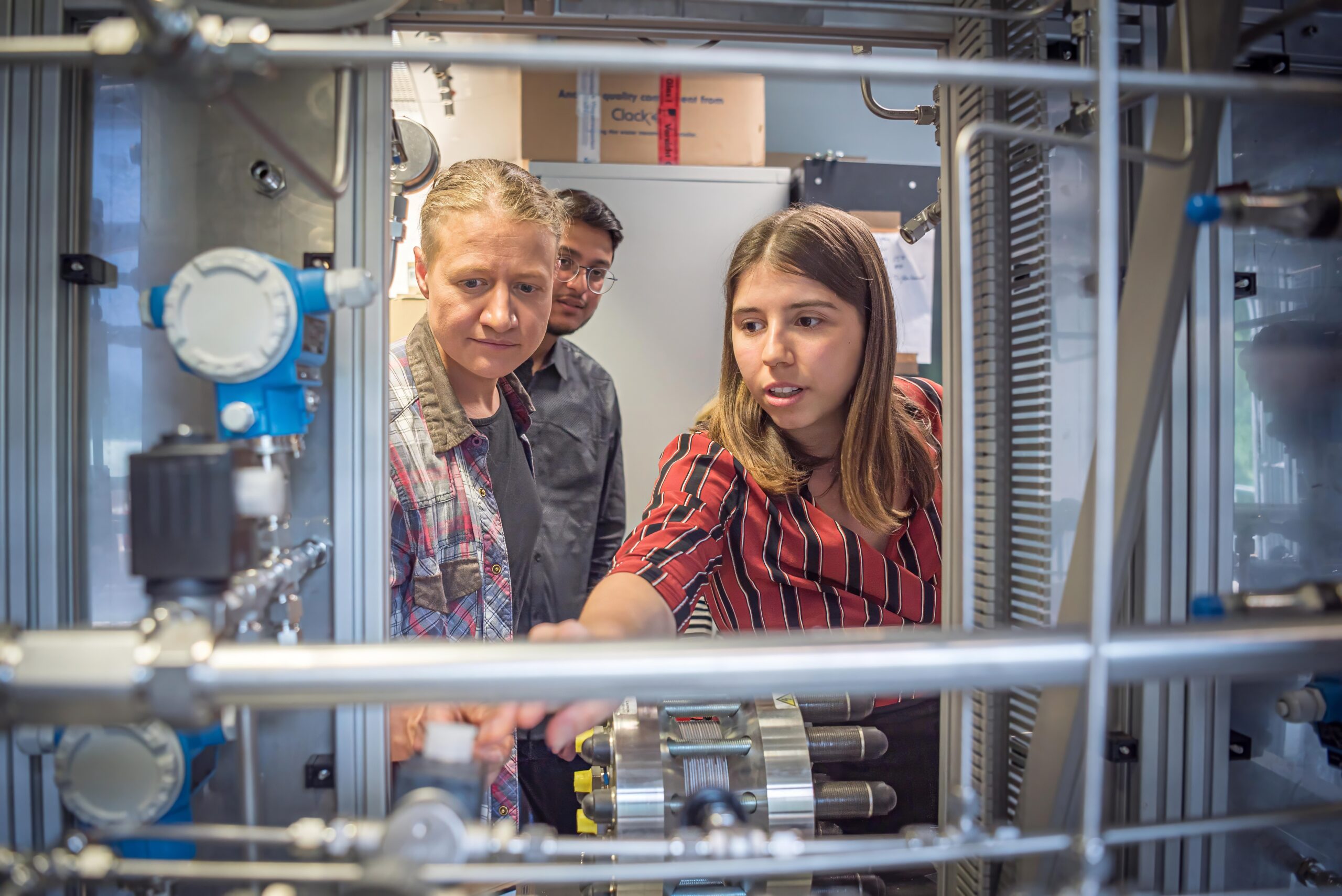

Für den industriellen Einsatz von Elektrolyseuren ist ein sicherer und vorhersagbarer Betrieb entscheidend. Dafür betreibt die Gruppe Test und Degradationsanalyse Teststände für PEM-Elektrolysezellen und -stapel, und arbeitet an der Methodenentwicklung zur In-situ-Degradationsanalyse. Unsere Testmöglichkeiten reichen von kleinen Elektrolysezellen mit 5 cm² Zellfläche bis zu Testständen für Stapelprototypen mit 500 cm² und 2000 A.

Für die Degradationsanalyse werden die Zustände des Elektrolyseurs und der verfahrenstechnischen Systemkomponenten permanent überwacht und auf Basis dieses Gesamtsystems Zustandsanalysen durchgeführt und Zustandsvorhersagen getroffen. Dabei greifen wir auf die langjährige Erfahrung im Elektrolysebetrieb und moderne Methoden des Machine Learning zurück. Die numerischen Modelle werden mit klassischen elektrochemischen Methoden wie Polarisationskennlinien und Impedanzspektroskopie ergänzt.

Unser Ziel ist es, anhand kleinster Veränderungen im Normalbetrieb den Elektrolyseurzustand bestimmen zu können.