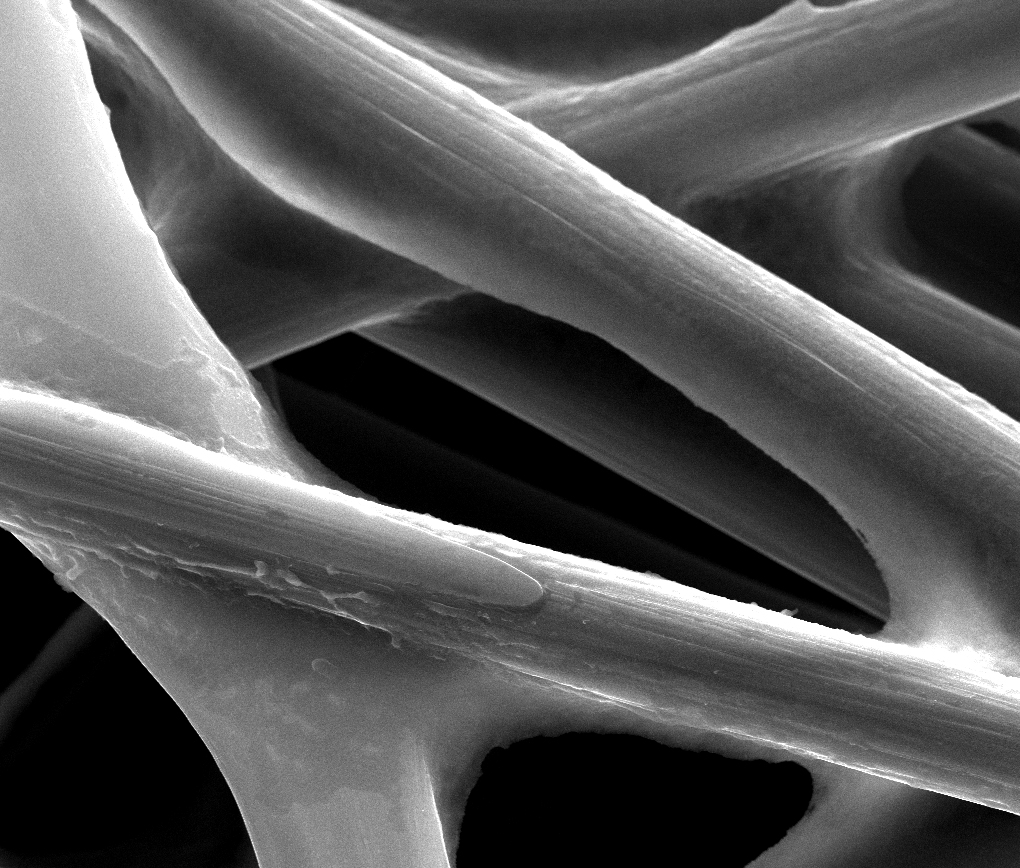

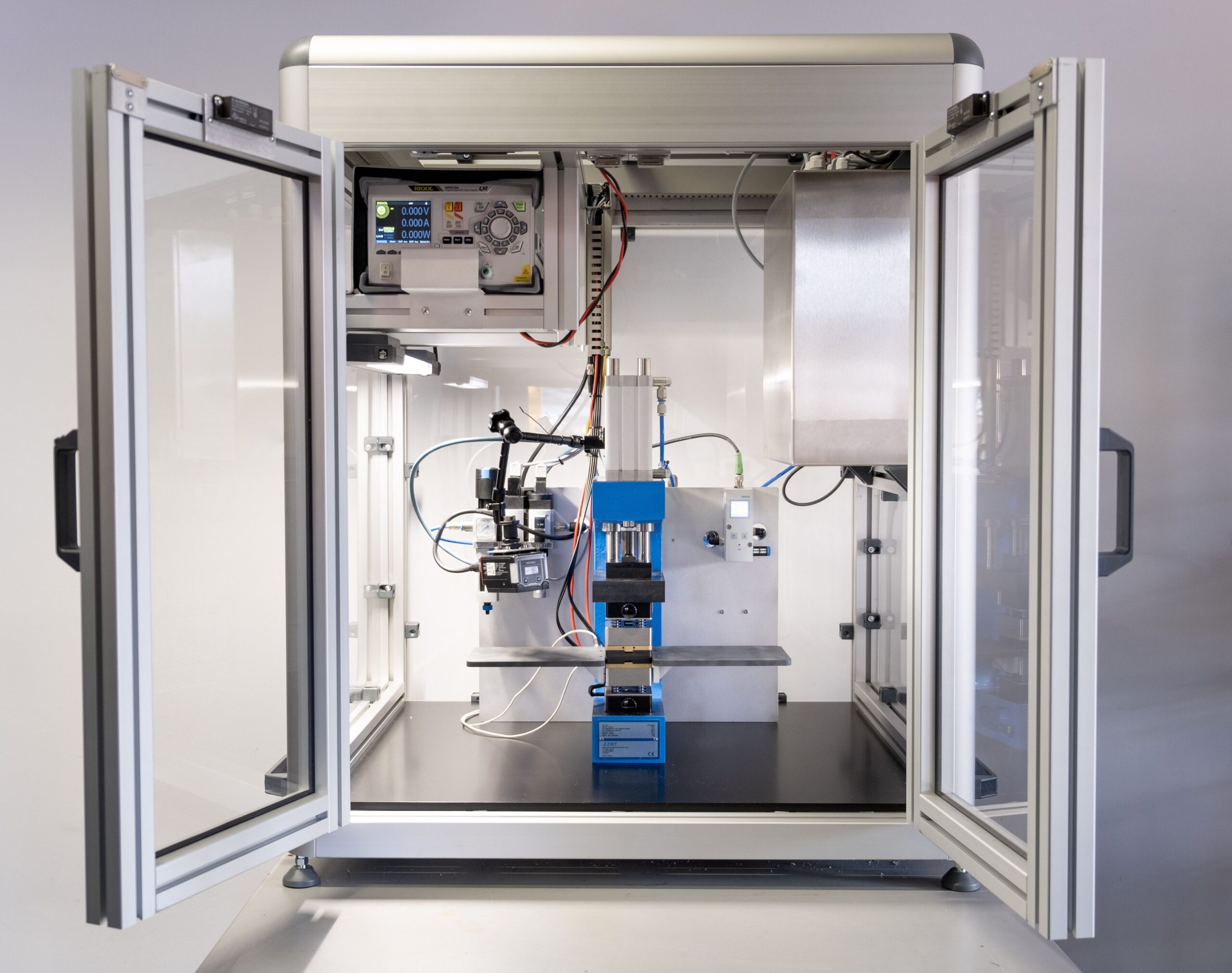

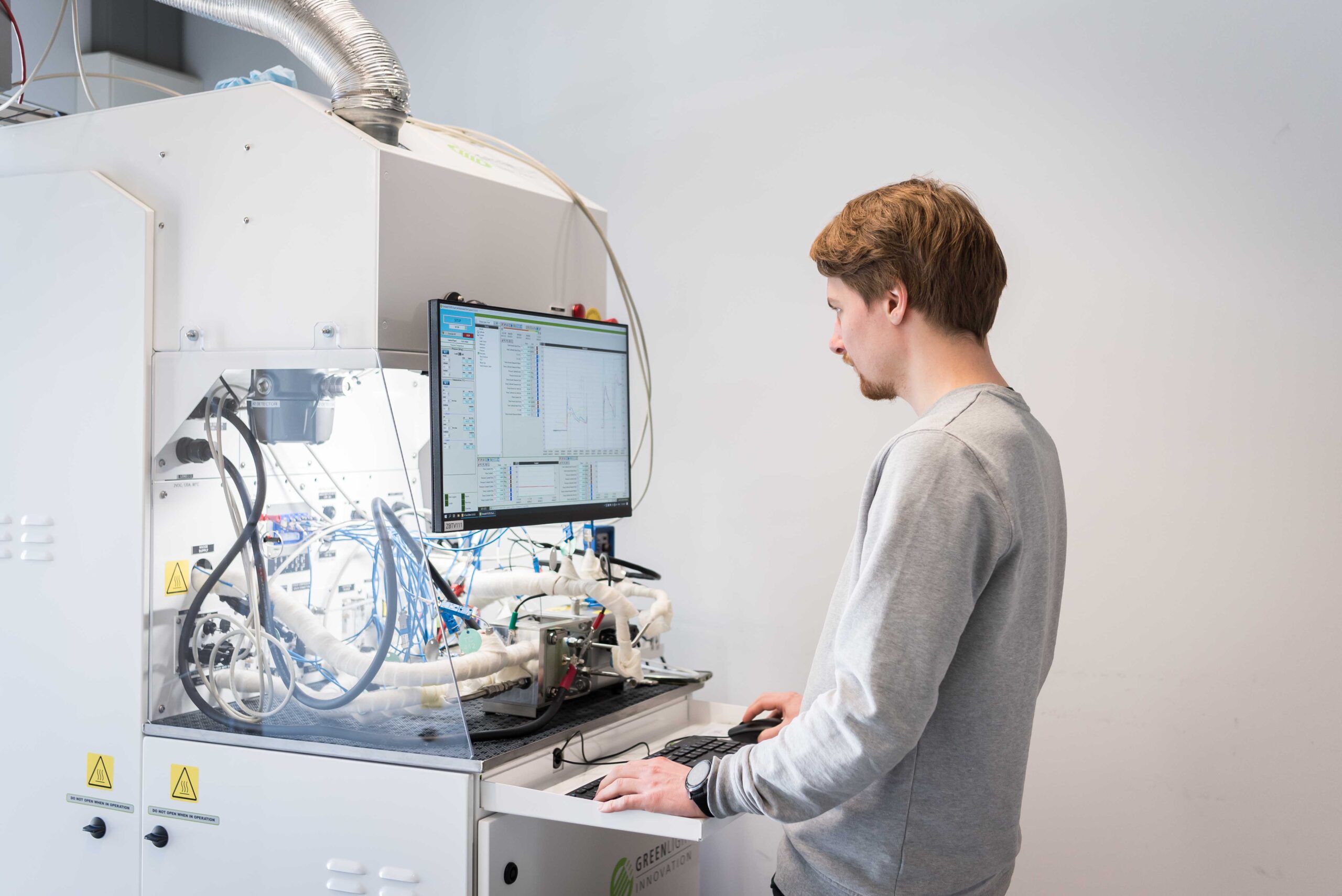

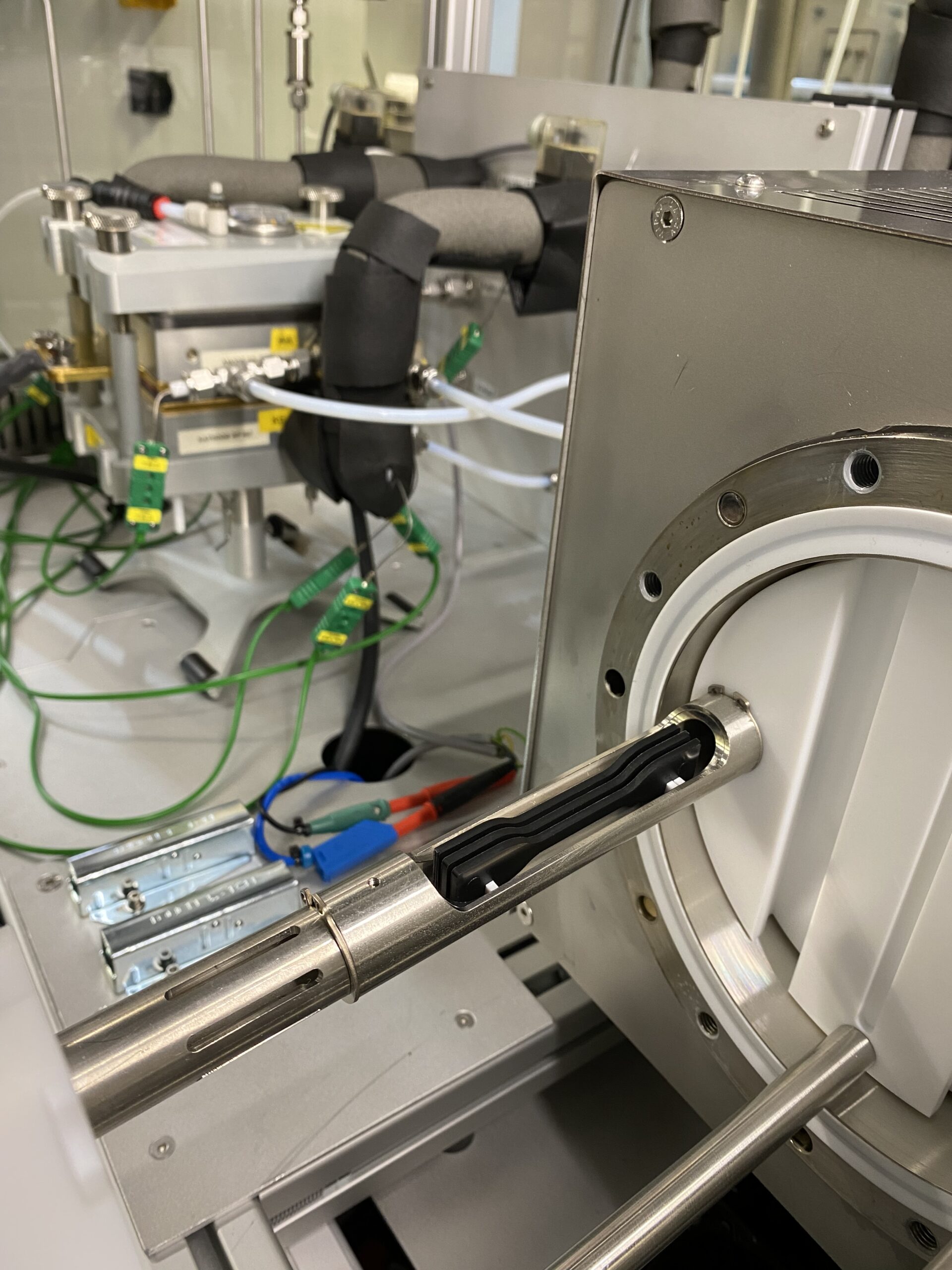

Zur Charakterisierung von Materialien und Komponenten in Brennstoffzellen- und Elektrolysesystemen bietet das ZBT ein breites Spektrum ex-situ-analytischer Verfahren entlang der gesamten Wasserstoff-Wertschöpfungskette – von der Materialentwicklung bis zur Schadensanalyse. Moderne Methoden wie Rasterelektronenmikroskopie (REM), Röntgenmikroskopie (XRM) und Röntgendiffraktometrie (XRD) ermöglichen die präzise Untersuchung struktureller und chemischer Eigenschaften.

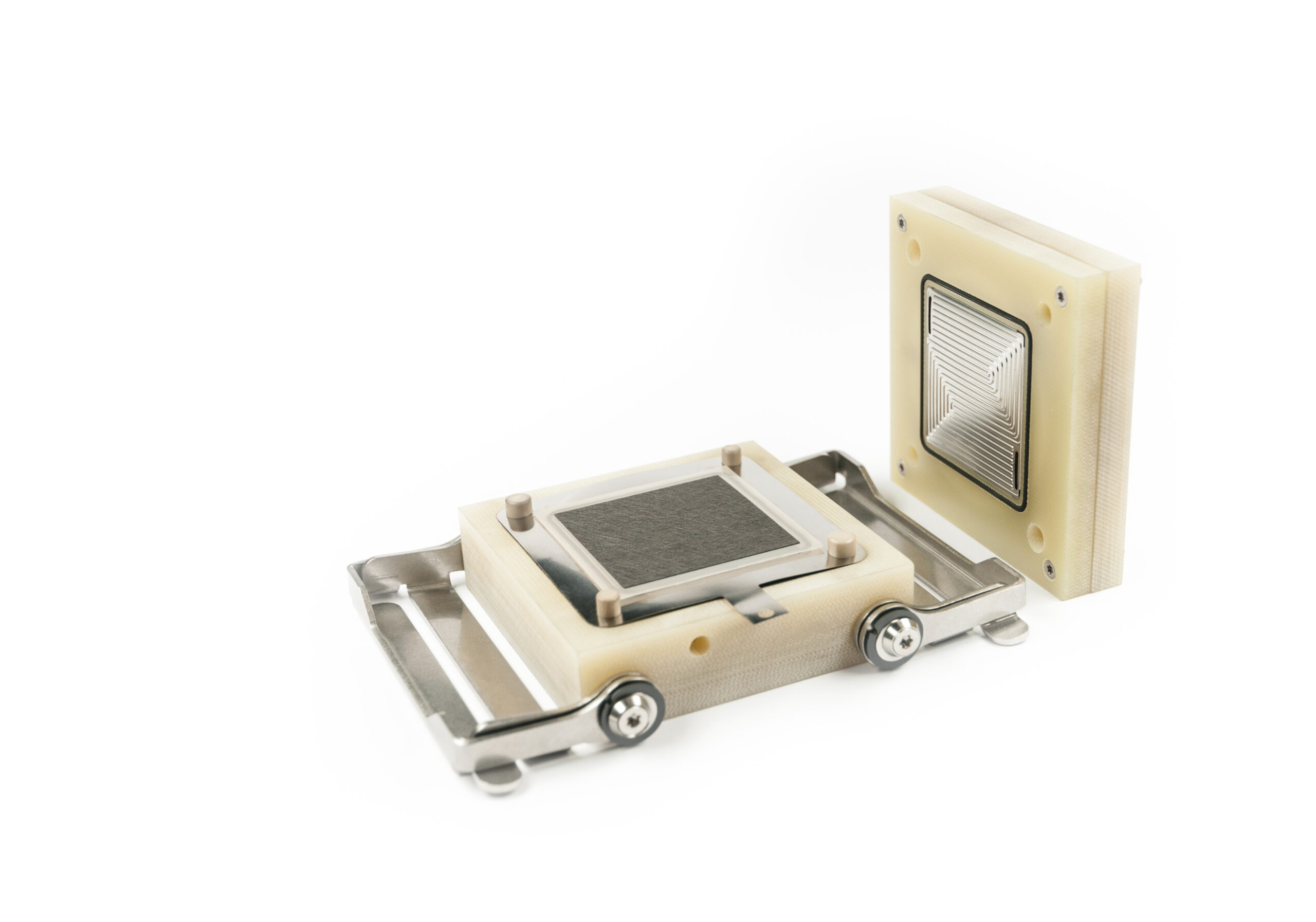

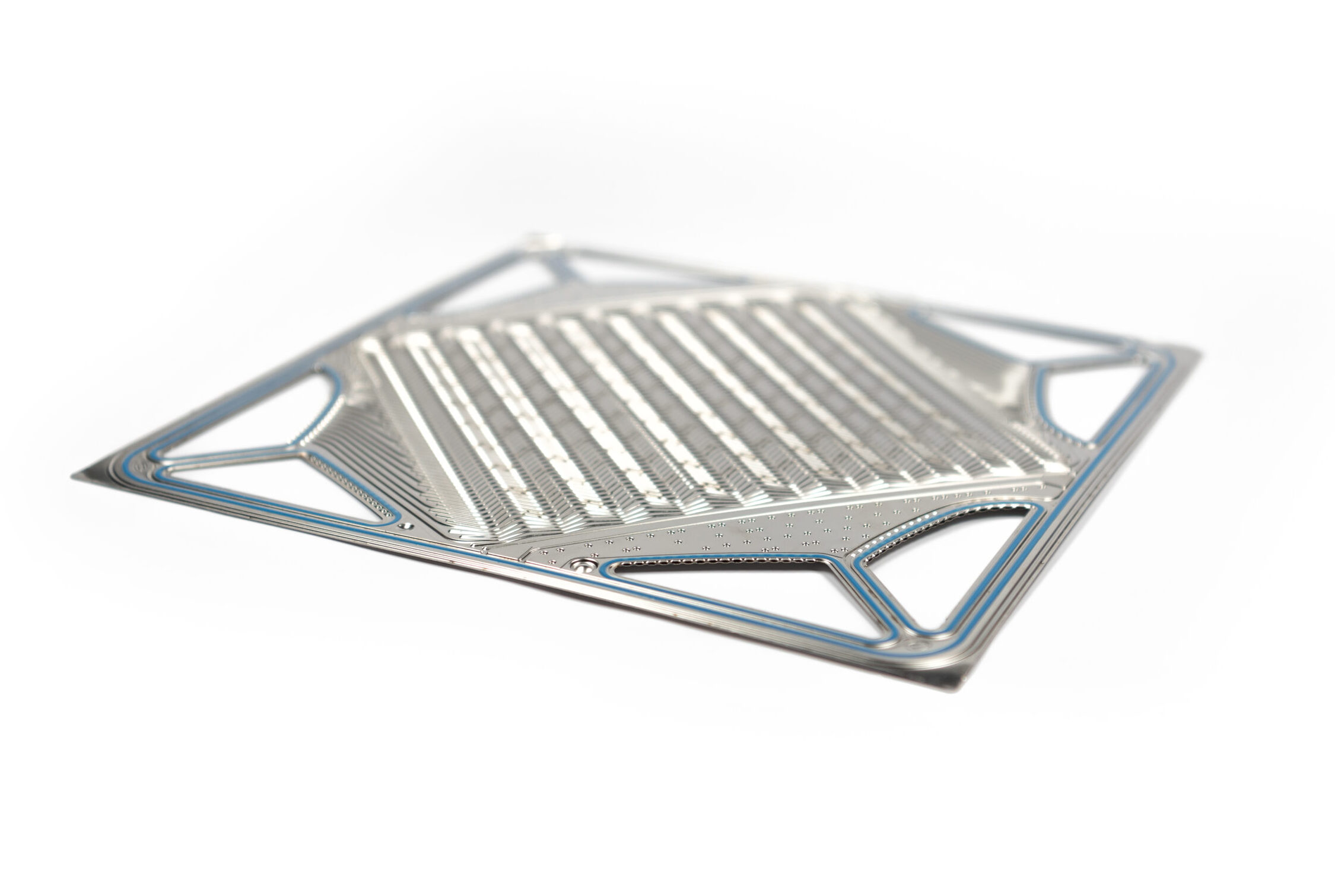

Ergänzt wird das Portfolio durch spezialisierte Verfahren zur gezielten Analyse von Degradationsmechanismen in Schlüsselkomponenten wie der Membran-Elektroden-Einheit (MEA/CCM), porösen Transportlagen (PTL), metallischen Bipolarplatten und Dichtungen. Dabei lassen sich auch Fehlstellen, Korrosionsprozesse und betriebsbedingte Materialveränderungen – etwa infolge thermischer oder mechanischer Belastung, Frostexposition oder Kaltstarts – detailliert erfassen. Das ZBT untersucht das Degradationsverhalten sowohl einzelner Komponenten als auch kompletter Brennstoffzellenstapel und Systembauteile. Die daraus gewonnenen Erkenntnisse bilden die Grundlage für Lebensdauerabschätzungen, das Verständnis relevanter Schadensmechanismen sowie die Optimierung von Materialien, Fertigungsprozessen und Betriebsstrategien.

Damit leistet die ex-situ-Analytik des ZBT einen wichtigen Beitrag zur Entwicklung langlebiger und leistungsfähiger Komponenten. Sie unterstützt Partner aus Forschung und Industrie bei der Auswahl geeigneter Werkstoffe, der Bewertung von Struktur-Eigenschafts-Zusammenhängen und der Qualitätssicherung entlang der gesamten Wertschöpfungskette.